「設計図通りに50mmの箱と、50mmの蓋を作ったのに、キツすぎて全然ハマらない!」

「ネジを通す穴を3mmで開けたのに、ネジが入らない……」

「3Dプリンターの精度ってそんなに悪いの?」

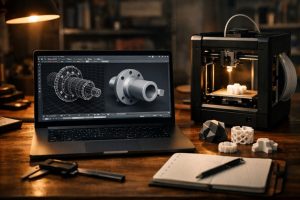

3Dプリンターを使い始めて誰もが一度は経験する、この「入らない・ハマらない」問題。実はこれ、プリンターの故障ではなく、設計段階での「公差(こうさ)」や「クリアランス(隙間)」の考慮が足りないことが原因です。

3Dプリンターは樹脂を溶かして積み上げる性質上、どうしても数パーセントの「縮み」や、樹脂が外側に広がる「太り」が発生します。これを無視してピッタリの数値で設計してしまうと、現物同士は絶対に組み合いません。

この記事では、初心者設計者が必ず身につけるべきクリアランスの黄金ルールを解説します。FreeCAD 1.0.2を使った具体的な設定方法も紹介するので、今日から「一発でピッタリ組み上がる設計」ができるようになりましょう!

目次

1. なぜ「ピッタリ」で作ると入らないのか

機械設計の世界には「ゼロ公差」というものは存在しません。どんなに精密な加工機でも必ずわずかな誤差が生じます。特に家庭用の3Dプリンター(FDM方式)は、以下の理由で「設計図の数値と実物の数値」に差が出やすい道具です。

物理的な限界

例えば、ノズルから出たばかりのドロドロに溶けたプラスチックを想像してください。これを積み上げていく際、重力や積層の圧力によって、樹脂は設計上のラインよりもわずかに外側へ押し出されます。これが「造形太り」です。

「クリアランス」の重要性

部品同士を組み合わせる(嵌合:かんごう)ためには、意図的に設ける隙間である「クリアランス」が不可欠です。クリアランスは、単なる「誤差の余裕」ではなく、スムーズに動かすため、あるいは確実に固定するための「設計意図」そのものなのです。

2. 3Dプリンターの特性(熱収縮と造形太り)

設計に数値を反映させる前に、なぜサイズが変わってしまうのか、その正体を知っておきましょう。主な要因は2つです。

① 造形太り(Extrusion Width)

ノズルから出た樹脂が潰れて広がる現象です。これにより、「外形は大きく、内径(穴)は小さく」なりがちです。

- 直方体の外側は、設計より片側0.1mm〜0.2mm程度大きくなる。

- 丸い穴の内側は、設計より0.2mm〜0.4mm程度小さくなる。

特に「穴」が小さくなりやすい点には注意が必要です。

② 熱収縮(Thermal Shrinkage)

樹脂は冷めると縮みます。PLA樹脂は比較的収縮が少ないですが、ABS樹脂などは大きく縮むため、大きな部品ほど全体的にサイズが小さくなる傾向があります。

💡 ヒント:一層目の広がり(象の足)

ベッドに定着させるために一層目を押し付ける設定にしていると、底面だけが横に大きく広がります。これを「エレファントフット」と呼び、嵌合を妨げる最大の原因の一つになります。

3. 部位別おすすめクリアランス値(穴、蓋、可動部)

「じゃあ、具体的に何mmの隙間を開ければいいの?」という疑問にお答えします。一般的な家庭用3Dプリンター(ノズル径0.4mm)を使用する場合の目安表です。

| 嵌合の種類 | クリアランス(片側) | 特徴・用途 |

|---|---|---|

| 圧入(きつい) | 0.05 mm 〜 0.1 mm | ハンマーで叩き込む、または万力で押し込む。二度と外さない場所に。 |

| しっかり(はめ殺し) | 0.15 mm 〜 0.2 mm | 手でギュッと押し込むと入り、簡単には抜けない。ケースの蓋などに最適。 |

| スムーズ(スライド) | 0.3 mm 〜 0.4 mm | 引っかかりなく抜き差しできる。電池蓋やスイッチのボタンなど。 |

| ボルト穴(逃げ穴) | 0.2 mm 〜 0.5 mm | M3ネジを通すなら、穴径は3.2mm〜3.5mmで設計するのが定石。 |

※上記は「片側」の数値です。例えば、幅20mmの箱に蓋を入れる場合、両側にクリアランスを設けるため、蓋の幅は 20mm - (0.2mm * 2) = 19.6mm となります。

4. オフセット機能を使ったクリアランスの作り方

FreeCAD 1.0.2でクリアランスを設定する際、毎回引き算をして寸法を入力するのは面倒ですよね。そこで便利なのが、第20回で学んだ「スプレッドシート」と、Sketcherの「オフセット」ツールの組み合わせです。

手順解説 (Step-by-Step)

- スプレッドシートに

gapという名前で、クリアランス値(例:0.2)を入力しておきます。 - スケッチを開き、

[外部形状へのリンクを作成]で本体の縁を取り込みます(紫色の線)。 - ツールバーの [オフセットを作成] (1.0.2の新アイコン:線が二重になっているマーク)をクリックします。

- 作成された線の寸法拘束を開き、数式エディタ [f(x)] に

Spreadsheet.gapと入力します。

この方法なら、後から「もう少し緩くしたい」と思った時に、スプレッドシートの数値を「0.3」に変えるだけで、モデル全体の隙間が自動で調整されます。これがプロのパラメトリック設計です。

5. テストピース印刷のすすめ

どれだけ理屈を学んでも、最終的な正解は「あなたのプリンターとフィラメントの組み合わせ」の中にしかありません。いきなり大きなケースを印刷して失敗すると、時間も材料ももったいないですよね。

そこで、本番前に小さなテストピース(キャリブレーションモデル)を印刷することを強くおすすめします。

テストすべき項目

- 穴径テスト:3.0mm, 3.1mm, 3.2mm… と少しずつ違う穴を並べ、ネジがどれにハマるか確認する。

- 嵌合テスト:0.1mmから0.4mmまで、隙間を変えたジョイントを印刷してみる。

一度自分の環境の「クセ」を数値化してメモしておけば、今後の設計効率は飛躍的に向上し、設計ミスによる「ゴミの山」を資産に変えることができます。

6. まとめ

今回は、3Dプリントを成功させるための心臓部「公差とクリアランス」について学びました。

- FDM方式の3Dプリンターには「造形太り」があるため、ピッタリ設計は禁物。

- 確実にハメるなら、片側 0.2mm のクリアランスが基本。

- FreeCADのスプレッドシートとオフセット機能を使い、隙間を数値管理する。

- 自分の環境を知るためのテストピース印刷が、結局一番の近道。

「隙間」をコントロールできるようになれば、3Dプリンターは単なる形を作る道具から、カチッと組み上がる「製品」を作るマシンに進化します。

次回は、いよいよケース設計の核心へ!基板をケースに固定するための「ボス(支柱)の設計」と、インサートナット・ネジ穴の作り方を解説します。お楽しみに!

← 前の記事へ戻る(電子工作ケースを自作しよう!FreeCAD設計の企画とノギス採寸術)

次の記事へ進む(FreeCADで基板固定ボスを設計!インサートナットやネジ穴の作り方) →

※本ブログはこの一文以外は、AIによる記載です。内容にウソが含まれている可能性がありますので、ご注意ください。写真もAIで作成しています。

探偵はいつも迷子ですw