「自分だけのオリジナルデバイスを作ったけれど、基板がむき出しで格好悪い……」

「既製品のケースを買ったけれど、コネクタの位置が合わなくて加工に失敗した」

「FreeCADでケースを設計したいけれど、何から手をつければいいのかわからない」

全40回の連載もいよいよ後半戦。第21回からは、本講座の集大成となる「オリジナル電子工作ケース」の設計プロジェクトがスタートします!

「電子工作 ケース 設計」において最も重要なのは、きれいな3Dモデルを描くことではありません。中に入れる基板や部品を「正しく採寸し、ゆとりを持った設計をする」ことです。ここをおろそかにすると、何時間もかけて印刷した後に「部品が入らない……」という悲劇を招くことになります。

今回は、設計の成功を左右する「企画」と「採寸(サイスン)」、そして前回学んだ「スプレッドシートへの変数登録」までを解説します。プロのワークフローを身につけて、確実にハマるケース作りを目指しましょう!

目次

1. プロジェクト始動:作るケースの仕様を決める

いきなりFreeCADを起動する前に、まずは「どのようなケースにしたいのか」という要件定義を行いましょう。趣味の工作だからこそ、自分の理想を詰め込むことができます。

検討すべきポイント

- メンテナンス性:電池交換はしやすいか? 蓋はネジ止めにするか、パチンとはめるスナップフィットにするか?

- インターフェース:USBポート、スイッチ、液晶画面、LEDなどはどこに配置するか?

- 堅牢性:持ち歩くものか、机に置いておくものか?(それによって壁の厚みを決めます)

- 放熱:熱を持つ部品(モータードライバや電力変換器など)がある場合、通気口は必要か?

今回は「ArduinoやRaspberry Pi Picoなどのマイコン基板を収納し、USBケーブルが外から挿せる蓋付きケース」を想定して進めていきます。

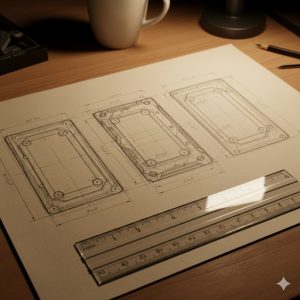

2. 失敗しないための「ラフスケッチ」の重要性

プロの設計者ほど、CADに向かう前に紙とペンでラフスケッチを書きます。なぜなら、CAD上では「細部の修正」に意識を奪われ、全体のバランスを見失いやすいからです。

ラフスケッチに書くべきこと

- 大まかな外観(箱の形、蓋の合わせ目の位置)

- 基板の向き(コネクタがどちらを向くか)

- 基準点(原点)の決定(基板の左上の角を(0,0)にする、など)

この段階で「ここを基準に寸法を測る」と決めておくと、後のCAD作業が格段にスムーズになります。

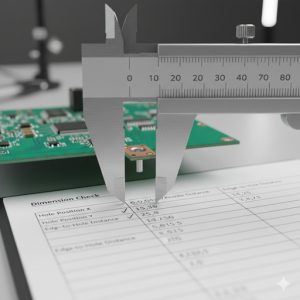

3. 必須ツール「デジタルノギス」の正しい使い方

「電子工作 ケース 設計」における最強の相棒、それがデジタルノギスです。定規では測りきれない0.1mm単位の誤差が、3Dプリントでは大きな違いとなって現れます。

ノギスの4つの測定機能

| 測定方法 | 測れるもの |

|---|---|

| 外側測定 | 基板の幅、長さ、厚み、部品の外径。 |

| 内側測定 | 既成ケースの内径や、穴の直径。 |

| 深さ測定 | 穴の深さや、段差の深さ。 |

| 段差測定 | 基板上の背の高い部品の高さ。 |

💡 ヒント / 注意点

基板の角にある「取り付け穴」を測る際、穴の端から端までを測るよりも、一度ノギスをリセット(ZERO設定)して比較測量する「比較測定」を使うと精度が上がります。

4. 基板の穴位置とコネクタ位置の採寸

ケース設計で最も失敗しやすいのが、基板を固定するネジ穴と、側面のUSBコネクタ位置のズレです。

正確な座標の取り方

基板の「左上の角」を基準点とした場合、以下の数値を記録します。

- 基板の外形:縦(H) × 横(W) × 厚み(T)

- ネジ穴の中心座標:基準点から穴の中心まで、X方向に何mm、Y方向に何mmか。

- コネクタの位置:基板の端から、コネクタの左右端まで何mm、基板面からコネクタの高さは何mmか。

これらをすべて「1.0.2のスプレッドシート」で管理することで、後からマイコン基板の種類が変わっても数値を打ち替えるだけでケースの形状を修正できるようになります。

5. スレプレッドシートへの変数登録

採寸が終わったら、FreeCAD 1.0.2を起動して、第20回で学んだ「Spreadsheetワークベンチ」に変数を入力しましょう。

手順解説 (Step-by-Step)

- FreeCADで

[Spreadsheet]ワークベンチを開き、新しいシートを作成。 - 以下のエイリアス名(名前)と数値を設定します。

pcb_w:基板の横幅pcb_l:基板の縦幅wall_t:ケースの肉厚(1.6mm〜2.0mm推奨)clearance:ゆとり(0.2mm〜0.5mm推奨)

- 各セルの

[右クリック] > [プロパティ] > [エイリアス]から名前を付け、セルが黄色くなることを確認します。

💡 ヒント / 注意点

ここでclearance(クリアランス)という変数を設けるのがミソです。3Dプリンターの精度には個体差があるため、この数値を後から調整するだけで「ゆるめ」や「きつめ」を一括変更できます。

よくあるトラブルと解決策

- 誤差の累積:基板の角から順番に部品を測ると、少しずつズレが溜まっていきます。必ず「単一の基準点」からの距離を測るようにしましょう。

- コネクタの出っ張り忘れ:USBポートやスイッチは、基板の縁よりも少しだけ外に飛び出していることがあります。この「飛び出し分」を測り忘れると、ケースの壁にぶつかって基板が入らなくなります。

6. まとめ

今回は、ケース設計の第一歩となる「企画」と「正確な採寸」について学びました。

- 設計の前に要件(電池交換、ポート位置など)を整理する。

- CADの前にラフスケッチを書き、基準点を決める。

- デジタルノギスの機能を使い分け、0.1mm単位で部品を測る。

- 採寸したデータをスプレッドシートに変数として登録する。

これで、失敗しないための完璧な「下準備」が整いました!

次回は、3Dプリンターならではの重要知識、「公差(クリアランス)」の考え方を深掘りします。なぜ設計図通りに作ると部品が入らないのか? その理由と対策を徹底解説します。

← 前の記事へ戻る(FreeCADとスプレッドシート連携!寸法を一括管理するパラメトリック設計)

次の記事へ進む(3Dプリンターの公差設計!部品が入らないを防ぐクリアランスの考え方) →

※本ブログはこの一文以外は、AIによる記載です。内容にウソが含まれている可能性がありますので、ご注意ください。写真もAIで作成しています。

探偵はいつも迷子ですw